混凝土用聚氨酯面漆的用量控制要点有哪些

混凝土用聚氨酯面漆的用量控制需贯穿 “基材预处理→材料准备→施工过程→后期验收” 全流程,核心是通过标准化操作减少无效损耗、确保涂层厚度达标,同时避免因用量不足导致防护失效或用量过剩造成浪费。以下是具体控制要点,结合技术规范与实际施工经验展开:

一、基材预处理:从源头减少 “隐性损耗”

混凝土基材的多孔性、粗糙度及缺陷会直接导致面漆渗透或局部堆积,是用量失控的主要源头,需通过预处理精准控制:

基材状态管控

确保混凝土抗压强度≥25MPa、养护满 28 天(未达标基材易起砂,需额外用界面剂处理,增加用量);

控制基材含水率≤6%、pH 值 8-12(含水率过高会导致面漆起泡,需返工补涂;pH 超标会腐蚀树脂,可能需额外涂抗碱封闭底漆)。

表面粗糙度与孔隙封闭

采用抛丸 / 喷砂处理至 Sa2.5 级,粗糙度控制在 30-70μm(过粗会增加面漆 “填充损耗”,过细影响附着力);

必须先涂环氧封闭底漆(用量 0.1-0.15 kg/㎡),封闭混凝土孔隙(未封闭基材会导致面漆渗透损耗增加 10%-20%),待底漆实干后再涂面漆。

缺陷修补

宽度>0.3mm 的裂缝需开凿 V 型槽(深度:宽度 = 2:1),用弹性聚氨酯修补剂填充(避免面漆在裂缝处堆积浪费);

表面坑洼、麻面用环氧砂浆找平(找平后表面平整度≤2mm/2m,减少面漆局部厚涂)。

二、材料准备:精准控制 “基础用量”

聚氨酯面漆为双组分体系,材料配比、熟化及固含量选择直接影响单位面积用量,需严格按规范操作:

严格遵循 A/B 组分配比

按产品说明书精准配比(通常 A:B=5:1,重量比,非体积比),使用电子秤称重(误差≤±2%);

配比错误会导致固化不良(需返工重涂,增加用量),或固化后漆膜过脆(易开裂,间接增加补涂量)。

控制熟化期与适用期

混合后需在规定温度下熟化(25℃时 30 分钟,低温时延长至 1 小时),未熟化面漆流动性差,易导致涂布不均(局部厚涂);

混合后的面漆需在 “适用期” 内用完(25℃时 4-6 小时,高温时缩短至 2-3 小时),超过适用期的面漆会凝胶,无法使用(直接造成材料浪费)。

根据场景选择固含量

大面积平整基面(如地坪、外墙)优先选高固含量产品(溶剂型固含量 55%-65%,水性 45%-55%),单位重量可形成更大干膜面积(比低固含量产品用量减少 20%-30%);

复杂结构(如护栏、边角)可选中等固含量产品,避免高固含量涂料流动性差导致的涂布不均。

三、施工工艺:动态调整 “涂布量”

不同施工方式的材料利用率差异大,需通过工艺参数优化减少损耗,同时确保干膜厚度达标:

按场景选择施工方式

|

施工方式 |

利用率优化要点 |

用量控制技巧 |

|

无气喷涂 |

压力控制 15-20MPa,喷嘴口径 0.2-0.3mm(压力过高易雾化浪费,过低易流挂);喷枪与基面距离保持 30-50cm,匀速移动(速度 10-15cm/s) |

先小面积试喷,用湿膜梳检测湿膜厚度(干膜厚度 = 湿膜厚度 × 固含量),调整喷涂速度至湿膜达标 |

|

辊涂 |

选择中短毛辊(毛长 3-5mm,过长易蘸料过多,过短易漏涂);辊涂方向沿同一方向(避免交叉涂布导致厚度不均) |

每辊涂料蘸取量以 “不滴落、不堆积” 为宜,涂布后用湿膜梳抽检,局部漏涂处补辊时少量蘸料 |

|

刷涂 |

用羊毛刷(吸附性好,减少滴落);刷涂顺序 “先边角、后平面”,避免重复刷涂(重复处易厚涂) |

按 “横刷→竖刷→斜刷” 的顺序均匀涂布,每遍用量控制在理论值的 90%(避免后续复涂时叠加过厚) |

控制复涂间隔与涂布遍数

按产品要求控制复涂间隔(25℃时 8-12 小时,低温时延长至 24 小时),未实干前复涂会导致面漆溶胀,增加用量且影响性能;

如需多遍涂布(如干膜 60μm 以上),采用 “薄涂多遍”(每遍干膜 20-30μm),比 “厚涂一遍” 更节省用量(厚涂易流挂,需额外修补)。

四、厚度检测:实时监控 “用量达标”

干膜厚度是用量控制的核心指标,需通过 “过程检测 + 最终验收” 确保用量精准:

过程检测(湿膜厚度)

每涂布 100㎡或每道工序后,用湿膜梳(精度 0.1μm)在基面随机取 5-8 个点检测(涵盖平整处、边角、缺陷修补处);

计算公式:湿膜厚度 = 设计干膜厚度 / 产品固含量(例:设计干膜 50μm,固含量 60%,则湿膜需控制在 83μm 左右),偏差超过 ±10% 时立即调整涂布速度或蘸料量。

最终验收(干膜厚度)

面漆实干后(通常 24 小时,低温时 48 小时),用磁性干膜测厚仪(适用于混凝土上的金属底漆配套体系)检测,按 GB/T 13452.2 标准:

单点厚度≥设计值的 80%,且平均厚度≥设计值;

若局部厚度不足(如低于设计值的 70%),需补涂(补涂时用刷涂,少量多次,避免整体增厚浪费)。

五、损耗控制:减少 “无效浪费”

施工中的材料浪费(如混合过量、工具残留、环境影响)是用量超标的重要原因,需针对性控制:

材料混合量控制

按 “1-2 小时施工量” 混合面漆(例:无气喷涂效率 200㎡/ 小时,理论用量 0.2 kg/㎡,则每次混合 40 kg 左右),避免混合过多导致超过适用期报废。

工具清洗与残留控制

施工间隙或结束后,立即用产品配套稀释剂(如酯类溶剂)清洗喷枪、辊子、刷子(避免涂料固化在工具上,下次使用需额外蘸料);

清洗后的溶剂过滤后可用于稀释面漆(符合产品要求时),减少废液浪费。

环境因素控制

施工温度控制在 5-35℃,相对湿度≤85%(低温高湿会延长干燥时间,可能导致面漆流挂,需返工补涂;高温会加速溶剂挥发,易出现干喷,需增加稀释剂用量,间接增加总用量);

大风(风速>5m/s)或雨天施工时,需搭设防风棚 / 防雨棚(避免漆雾飘散或雨水冲刷导致返工)。

六、关键提醒

不同厂家的聚氨酯面漆因树脂类型(如丙烯酸聚氨酯、聚酯聚氨酯)、固含量、密度存在差异,所有用量控制需以具体产品的《施工说明书》为基准,厂家技术人员现场指导可进一步提升用量精准度;

对于特种功能面漆(如防滑型、自修复型),因添加了功能性填料(如石英砂、微胶囊),用量需比普通面漆增加 5%-10%,需提前在设计阶段预留用量余量。

-

清水混凝土保护剂在混凝土装饰保护中的作用研究报告

本报告围绕清水混凝土保护剂在混凝土装饰保护中的作用展开研究。通过分析清水混凝土的特性及应用现状,明确了保护剂应用的必要性。详细探讨了不同类型清水混凝土保护剂的特性,深入阐述了其在提高混凝土耐久性、保持装饰外观、增强表面性能等方面的具体作用,并结合实际应用案例验证了保护剂的应用效果。同时,指出了当前清水混凝土保护剂应用中存在的问题,提出了相应的解决对策,为清水混凝土装饰保护工程中保护剂的选择与应用提供参考。2025-09-30

-

清水混凝土保护剂让建筑更耐久

值得关注的是,作为保护剂中的高端品类,氟碳清水混凝土保护剂的市场前景正持续向好。政策层面,在 “双碳” 战略和绿色建筑政策推动下,2025 年我国混凝土防护剂市场规模预计突破 180 亿元,年均复合增长率超 8.2%,其中环保型氟碳产品因符合《“十四五” 建筑节能与绿色建筑发展规划》中 70% 绿色建材应用要求,成为政策重点支持的品类。2025-09-18

-

清水混凝土保护剂:不止护结构,还能让建筑颜值 “保鲜”!

清水混凝土保护剂不是 “额外开销”,而是 “给混凝土买的保险”—— 既护住了结构安全,又让颜值能搭风格,不管是家装还是商业、户外用,选对、用好,就能让这份 “原始之美” 用得更久、更省心。2025-09-16

-

艾瑞盾氟碳清水混凝土保护剂:让建筑素颜之美历久弥新的秘密

艾瑞盾氟碳清水混凝土保护剂:让建筑素颜之美历久弥新的秘密,当美术馆的清水混凝土墙面在岁月侵蚀下逐渐失去原有的细腻肌理,当沿海建筑的表面被盐雾刻下斑驳痕迹,如何让这些 "素颜建筑" 永葆青春?答案就藏在氟碳清水混凝土保护剂的科技力量中。以艾瑞盾为代表的氟碳保护剂,正通过创新材料技术,为混凝土建筑穿上隐形铠甲,让那份不加修饰的原生之美得以长久留存。2025-09-02

-

彩色混凝土色差修补全攻略:从成因解析到无痕修复

彩色混凝土以其丰富的色调、自然的质感,成为园林景观、建筑外立面的 “颜值担当”。但浇筑后常出现的局部发花、色块不均等问题,不仅影响美观,更可能引发业主对工程质量的质疑。本文系统拆解色差成因,提供从检测到修复的全流程解决方案,助你实现 “修旧如旧” 的无痕效果。2025-08-22

-

艾瑞盾清水混凝土保护剂:让建筑之美历久弥新的科技密码

清水混凝土保护剂不是对自然的对抗,而是与时间的和解。正如建筑师隈研吾所言:"最好的建筑保护是让它优雅地老去。"艾瑞盾正是帮助建筑实现这种优雅老去的科技伙伴,它守护的不仅是混凝土的表面,更是建筑师倾注其中的情感与理念。2025-08-11

-

如何正确选择清水混凝土保护剂的颜色?

清水混凝土保护剂的颜色选择,终究是为了更好地呈现其质感 —— 要么让它更贴近本真,要么让它更契合场景。记住:最好的颜色,是既完成了保护功能,又让人们几乎意识不到它的存在,只被清水混凝土本身的肌理与光影之美打动。遵循这些原则,就能让保护剂的颜色成为加分项,而非减分项。2025-07-22

-

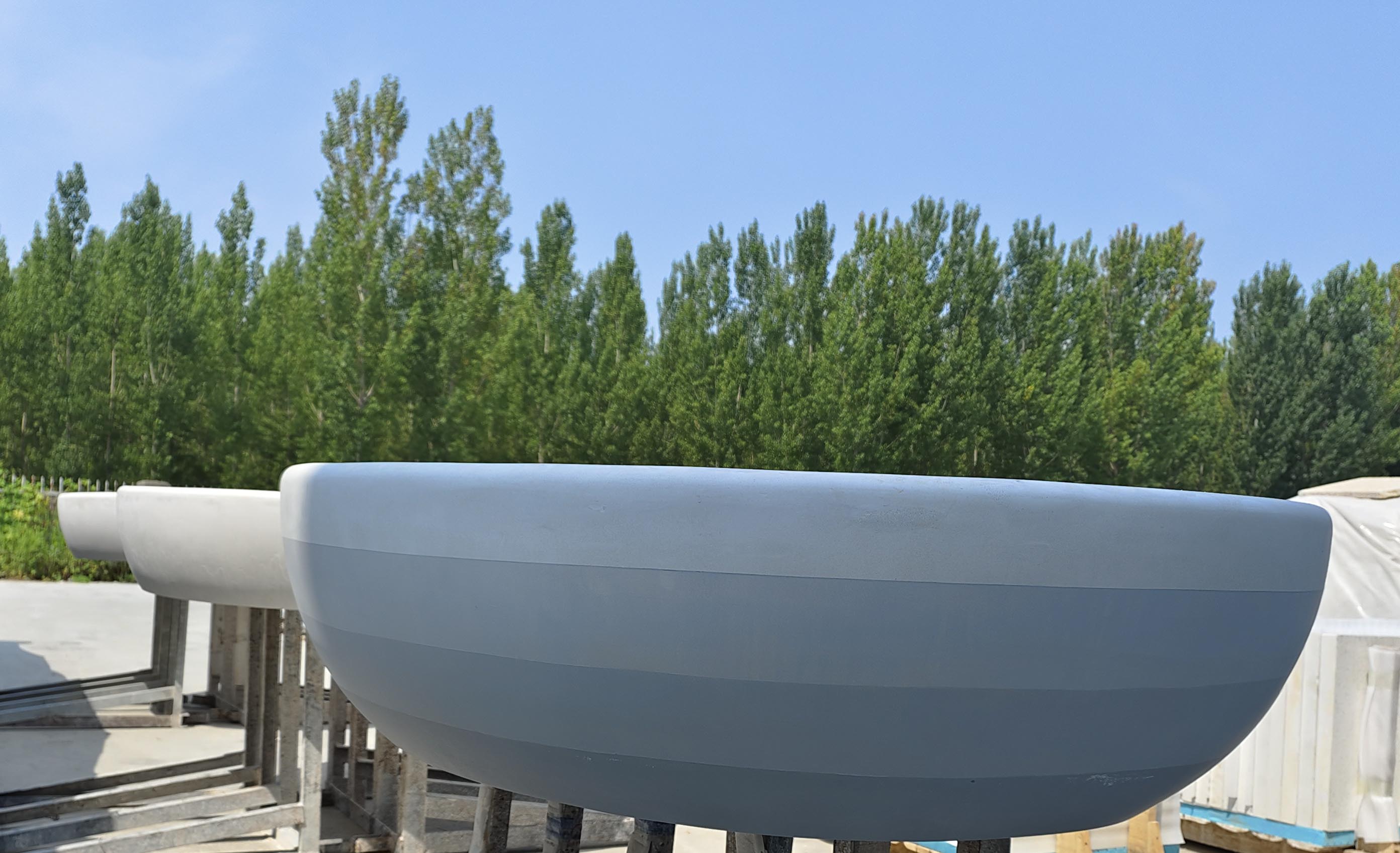

清水混凝土保护剂:让修复效果精准复刻设计师初心

清水混凝土保护剂:让修复效果精准复刻设计师初心,艾瑞盾清水混凝土保护剂可以通过现场进行施工,将原有的混凝土表面缺陷、色差等进行处理再采用清水混凝土保护剂进行颜色调整,使其在保留原有混凝土质感的同时,可以达到清水混凝土效果。2025-07-21

-

清水混凝土色差修复:从瑕疵到浑然一体的艺术

清水混凝土色差修复:从瑕疵到浑然一体的艺术2025-07-09

-

清水混凝土保护剂:修补保护与装饰的全能守护者

水混凝土虽然自带高级感,但时间一长,裂缝、污渍就找上门😣!别慌!保护剂里的 “魔法成分” 能钻进裂缝里,像给混凝土 “打针” 一样💉,把裂缝填得严严实实,还能增强墙体的 “抵抗力”,安全感直接拉满🔝!2025-07-07

-

有机硅清水混凝土保护剂技术详解

有机硅清水混凝土保护剂凭借其独特的分子结构和优异性能,已成为桥梁防护体系的核心材料。随着材料科学与工程技术的进步,其在功能性、环保性和施工便捷性方面将持续突破,为桥梁结构的长期服役提供更可靠的保障。2025-06-05

-

有机硅清水混凝土保护剂特点及应用

有机硅清水混凝土保护剂是一种专门用于保护清水混凝土的建筑材料,能渗透到混凝土内部,在混凝土表面形成一层无色透明的保护膜,阻止水分、氧气、二氧化碳以及氯离子等有害物质的侵入,同时又能让混凝土内部的水汽正常挥发,即具有 “呼吸” 功能。可以有效提高混凝土的抗渗性、抗冻性和抗化学侵蚀性,延长混凝土的使用寿命。还能保持清水混凝土原有的色泽和质感,不改变其外观,起到美化和保护的双重作用。广泛应用于各类清水混凝土建筑,如桥梁、大坝、工业与民用建筑等,是一种性能优良的混凝土保护材料。2025-05-06